仿真专栏 | 专题三:SOLIDWORKS Simulation疲劳分析

2023-01-04

2023-01-04

[2897]

[2897]

材料在循环应力和应变作用下,在一处或几处逐渐产生局部永久性累积损伤,经一定循环次数产生裂纹或突然发生完全断裂的过程称为疲劳。在上期内容中我们了解到疲劳又可以分为高周疲劳、低周疲劳(和亚临界疲劳),本期我们将为大家解答SOLIDWORKS Simulation在疲劳分析中的相关问题!让我们一起来了解一下吧!

在疲劳分析中如果不知道材料的S-N曲线,在软件中有什么近似的办法?

软件提供了一些近似方法帮助用户创建S-N曲线:

❄ 基于ASME奥氏体钢曲线

❄ 基于ASME炭钢曲线

这些方法可以根据材料属性近似的生成S-N曲线,帮助用户进行疲劳分析。使用这些方法创建的S-N曲线是通过将参考S-N曲线的每个应力值除以参考ASME材料的弹性模量,然后乘以当前材料的弹性模量来派生的,相关的循环数保持不变。

在疲劳分析中,有哪些平均应力修正?应该怎样选择?

在疲劳分析中,我们需要输入材料的S-N曲线。通过实验得到的S-N曲线通常都是材料在对称循环应力(R=-1)作用时的S-N曲线,称为基本疲劳性能曲线。

但在实际工程中,很多时候零件承受的并非为对称循环应力,此时就需要根据平均应力进行应力修正。

对称循环应力(R=-1)情况下,平均应力为0;在平均应力不为0时,SOLIDWORKS Simulation提供了以下三种平均应力修正方法:

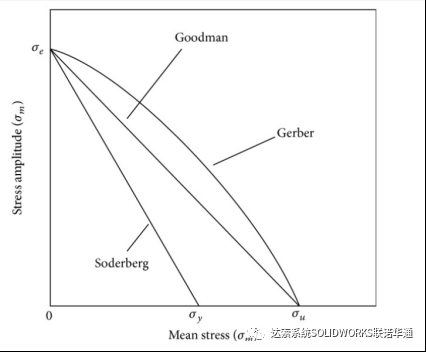

➢ Goodman方法,通常适用于脆性材料

➢ Gerber方法:通常适用于延性材料

➢ Soderberg方法:最保守

三种平均应力修正方法曲线如下图:

注意:SOLIDWORKS Simulation始终使用Von Mises应力来计算平均应力。

如何进行变幅疲劳分析?什么是雨流计数法?

在进行疲劳寿命分析时,存在等幅载荷和变幅载荷两种情况。

等幅载荷:这种情况下假设零部件在恒定的幅度、恒定的平均应力载荷周期下工作。通过使用S-N曲线,设计人员可以快速计算导致零部件发生失效的此类周期数量。

而对于零部件需要在多种载荷下工作的情况,则可采用 Miner 规则来计算每种载荷情况的损坏结果,并将所有这些损坏结果合并起来获得一个总体的破坏值。其结果称为“损坏因子”,是一个失效分数值。零部件在 D = 1.0 时发生失效,因此,如果 D =0.35,该零部件的寿命已经消耗了 35%。这一理论还认为由应力周期导致的损坏与损坏在载荷历史的哪个位置发生无关,并且损坏积累速度与应力水平无关。

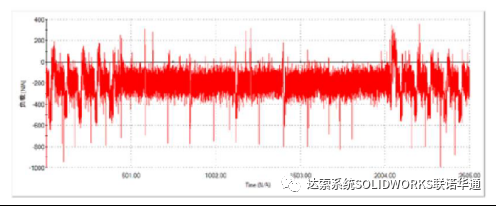

在真实的环境条件下,多数零部件承载的载荷历史是不断变化的,幅度和平均应力都是如此。因此,更为通用和现实的方法需要考虑变幅载荷,在这种情况下,应力尽管随着时间循环反复,但其幅度是变化的,这就有可能将应力分解成载荷“块”。

在处理这种类型的载荷时,工程师使用一种称为“雨流法计数”的技术。

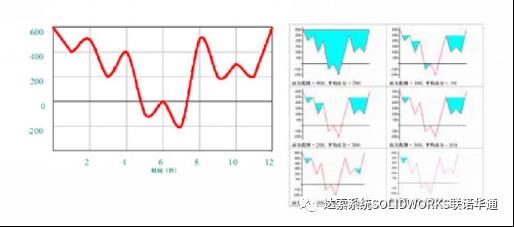

在通过 SN 方法研究疲劳方面,FEA 提供了一些非常优秀的工具,这是因为输入由线弹性应力场组成,并且 FEA 能够处理多种载荷情况交互作用的可能情形。如果要计算最坏情况的载荷环境(这是一种典型方法),系统可以提供大量不同的疲劳计算结果,包括寿命周期图、破坏图以及安全系数图。此外,FEA 可以提供较小主要交替应力除以较大主要交替应力的比率的图解(称为双轴性指示图),以及雨流矩阵图。后者是一个 3D 直方图,其中的 X 和 Y 轴代表交替应力和平均应力,Z 轴代表每个箱所计的周期数。

雨流计数法:

采用图形表示变幅载荷并提取载荷历史的峰值和谷值,这样就能够确定应力范围及其相关联的平均应力。该图形可以显示最初“被雨水注满”的载荷历史。

应力范围及其相关联的平均应力由图形中显示的载荷历史确定。在载荷历史图形中,载荷历史“被雨水注满”。在确定应力范围和平均应力后,“雨水”会从最低点排走。然后可继续确定其余被截留的每部分“雨水”的应力范围和平均值。根据所得到的结果,可以应用 Miner 规则,计算疲劳寿命。

什么是疲劳强度缩减因子

除了材料特性和载荷特性以外,在实际工程中,还会有其他因素影响零件的疲劳寿命,例如:

➣ 零件方面:应力集中系数、尺寸系数、表面加工系数、表面强化处理系数等

➣ 工作条件:工作环境、载荷特性

➣ 材料方面:材料特性

结合以上因素,综合考虑各条件对零件疲劳寿命影响得到的就是疲劳强度缩减因子。